球磨機磨石灰石,選擇鋼球還是鋼段?襯板材質如何選?專業指南!

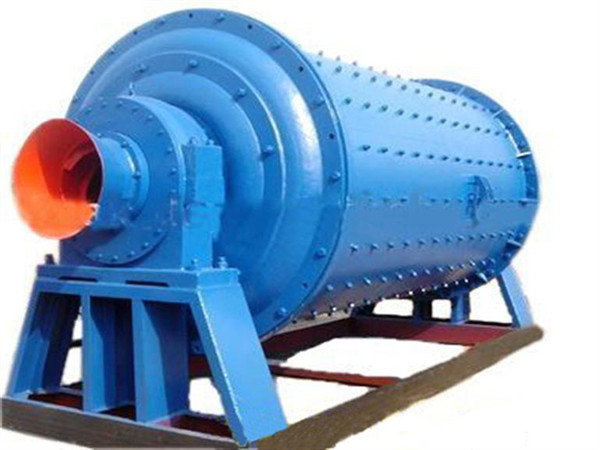

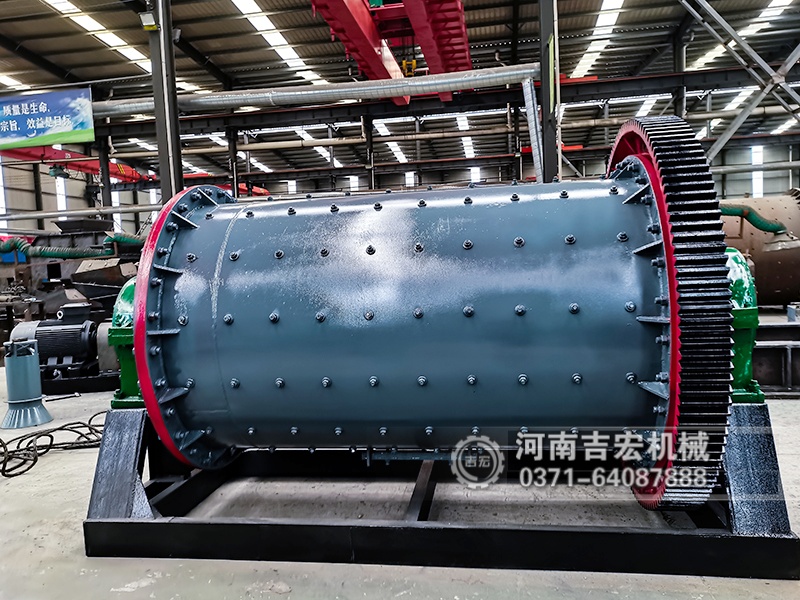

在石灰石加工行業中,球磨機作為粉磨環節的核心設備,其研磨介質和襯板的選擇直接影響生產效率、能耗水平和產品質量。面對市場上琳瑯滿目的選項,許多從業者常常陷入困惑:是選擇傳統的鋼球還是鋼段作為研磨介質?襯板材質又該如何匹配?本文將深入探討這些關鍵技術問題,為您提供一套專業、實用的選擇指南。

研磨介質的選擇:鋼球與鋼段的全面解析

研磨介質是球磨機進行物料粉碎的直接執行者,其選擇關乎整個粉磨系統的效率與經濟性。鋼球和鋼段作為最常見的兩種研磨介質,各有其獨特的工作原理與適用場景。

鋼球作為傳統的研磨介質,憑借其簡單可靠的幾何形狀,在球磨機內主要依靠沖擊力對石灰石進行破碎。由于其點接觸面積小,在滾動過程中能夠產生較強的沖擊效應,對于硬度較高或需要粗破的石灰石物料尤為有效。采用鋼球作為研磨介質時,物料的粒徑分布 往往更廣,粉磨效率在初期表現較為突出。然而,這種沖擊為主的破碎方式也帶來了能耗相對較高的問題,且在細磨階段效率會有所下降。

相比之下,鋼段因其圓柱形的幾何結構,與物料的接觸面積更大,在研磨過程中主要依靠碾壓力和剪切力。這種研磨方式特別適合石灰石的細磨階段,能夠產生更均勻的粒度分布,提高產品的一致性。鋼段在滾動過程中的滑動效應增強了研磨作用,使得粉磨過程更為溫和,能耗也相對較低。尤其對于追求高細度石灰石粉的加工場景,鋼段展現出了明顯優勢。

從介質消耗的角度來看,鋼球由于沖擊力較強,自身磨損率通常高于鋼段;而鋼段因其接觸面積大,單位面積受力較小,磨損相對均勻,消耗率較低。在產品質量方面,鋼球粉磨的產品粒度分布較寬,適合需要一定粒度范圍的場合;而鋼段粉磨的產品則更加均勻,適用于對產品一致性要求較高的領域。

綜合考慮,對于石灰石的粉磨工藝,如果物料硬度較高或追求處理能力最大化,鋼球可能是更合適的選擇;若以產品細度和均勻性為首要目標,且希望降低能耗和介質消耗,鋼段則顯示出明顯優勢。在實際應用中,許多先進的生產線甚至會采用鋼球與鋼段按特定比例組合的方式,兼顧粗破與細磨的需求,實現粉磨工藝的優化。

襯板材質的科學選擇:耐磨性與經濟性的平衡藝術

襯板作為保護球磨機筒體的重要組件,不僅需要承受研磨介質和物料的沖擊磨損,還直接影響研磨效率和能耗水平。選擇合適的襯板材質是實現石灰石高效粉磨的關鍵環節之一。

高錳鋼襯板憑借其優異的韌性和加工硬化特性,在石灰石粉磨領域有著廣泛的應用。這種材質在受到沖擊后表面硬度會顯著提高,形成堅硬的耐磨層,同時內部保持良好的韌性,有效抵抗沖擊疲勞。對于較大規格的球磨機或沖擊較強的粉磨工藝,高錳鋼襯板能夠提供可靠的保護。然而,其耐磨性在低沖擊工況下無法充分發揮,且初始硬度相對較低,可能影響粉磨效率。

鉻鉬合金鋼襯板通過合理的合金配比,在硬度與韌性之間取得了良好平衡。這類襯板通常具有較高的初始硬度和適中的韌性,特別適合石灰石這種中等硬度物料的粉磨。鉻鉬合金鋼的耐磨性能出色,在石灰石粉磨過程中表現出穩定的性能,且相對于高錳鋼襯板,其重量更輕,有助于降低球磨機能耗。但需要注意的是,這類襯板的抗沖擊能力略遜于高錳鋼,不適用于沖擊特別強烈的工況。

近年來,橡膠和聚氨酯等非金屬襯板也逐漸在石灰石粉磨領域得到應用。這類襯板具有重量輕、噪音低、耐腐蝕等優點,特別適合對環保要求較高的生產環境。橡膠襯板良好的彈性能夠吸收部分沖擊能量,降低介質消耗;而聚氨酯襯板則以其卓越的耐磨性和自清潔特性受到關注。然而,非金屬襯板的耐高溫性能相對有限,不適合高溫粉磨工藝。

在石灰石球磨機的實際應用中,襯板材質的選取還需要考慮物料特性、粉磨工藝和經濟效益等多重因素。硬度適中、韌性良好的鉻鉬合金鋼襯板往往是石灰石粉磨的優選方案;而對于沖擊較強或筒體較大的球磨機,高錳鋼襯板則更加可靠。無論選擇何種材質的襯板,合理的結構設計同樣重要,適當的提升條高度和形狀能夠優化研磨介質的運動軌跡,提高粉磨效率。

系統優化的協同效應:介質與襯板的完美匹配

在石灰石球磨工藝中,研磨介質與襯板并非孤立的選擇,二者的協同配合能夠產生“一加一大于二”的優化效果。正確的匹配方案能夠顯著提高粉磨效率,降低能耗和運營成本。

從力學傳遞的角度分析,襯板的表面特性直接影響研磨介質的運動狀態。光滑的襯板表面會使鋼球產生較多的滑動,增加研磨作用但可能降低沖擊效果;而帶有適當凸棱的襯板則能增強鋼球的拋落運動,提高沖擊破碎效率。對于鋼段而言,適度的襯板表面摩擦力有助于增強其滾動和滑動,發揮細磨優勢。因此,在選擇襯板時,應充分考慮其表面結構與所選研磨介質的匹配性。

磨損的同步性也是介質與襯板匹配的重要考量因素。理想情況下,研磨介質和襯板應具有相近的磨損速率,避免因一方過早失效而影響整體系統性能。例如,高硬度的襯板配合耐磨性良好的鋼段,可以在較長周期內保持穩定的粉磨效果;而韌性襯板與沖擊性強的鋼球組合,則能更好地抵抗高沖擊負荷。

在實際應用中,先進的球磨機系統會采用分區設計,在不同筒體段使用不同特性的襯板和介質組合。例如,在進料端采用抗沖擊的襯板和較大尺寸的鋼球,以強化破碎效果;而在出料端則選用耐磨襯板和鋼段組合,優化細磨過程。這種精細化設計能夠最大限度地發揮各部件優勢,實現石灰石粉磨工藝的整體優化。

值得一提的是,隨著智能監測技術的發展,如今許多現代化的石灰石粉磨系統能夠實時監測襯板和研磨介質的磨損狀態,通過數據分析預測更換周期,實現預防性維護。這種智能化管理方式不僅延長了設備使用壽命,還提高了生產的穩定性和經濟性。

實踐中的決策:全方位考量制定更優方案

面對石灰石球磨工藝中介質與襯板的選擇問題,實際決策需要綜合考慮物料特性、產品要求、工藝條件和經濟效益等多重因素。沒有一成不變的最佳方案,只有最適合特定生產條件的優化選擇。

首先應深入分析石灰石原料的物理化學特性,包括硬度、粒度、含水量和化學成分等。硬度較高的石灰石可能需要更強的沖擊破碎,傾向于選擇鋼球和高韌性襯板;而易于粉磨的石灰石則可能更適合鋼段和耐磨襯板的組合。同時,產品細度要求直接影響介質選擇:粗粉生產可側重鋼球的沖擊效應,而超細粉磨則更適合鋼段的研磨特性。

工藝參數也是決策的重要依據。球磨機的規格尺寸、轉速填充率等參數與介質和襯板的選擇密切相關。大型球磨機由于沖擊能量大,往往需要更高韌性的襯板和抗沖擊的介質;而小型球磨機則可能更注重研磨效率和能耗控制。此外,干法粉磨和濕法粉磨對介質和襯板的要求也存在差異,濕法環境下需特別注意材料的耐腐蝕性。

經濟效益分析始終是決策的核心環節。除了初次采購成本,更應關注介質和襯板的消耗率、更換頻率以及對能耗和生產效率的長期影響。有時較高的初始投資可能通過更長的使用壽命和更低的運營成本獲得回報。全生命周期成本分析為這一復雜決策提供了科學依據。

同時,任何技術決策都離不開實踐驗證。在條件允許的情況下,建議進行小規模試驗或參考類似生產線的成功經驗,收集實際運行數據,不斷優化介質與襯板的匹配方案。隨著石灰石加工技術的不斷發展,新材料和新工藝層出不窮,保持技術更新意識,適時引入創新解決方案,將有助于在激烈的市場競爭中保持優勢。